高透過ガラスを使用したジュエリーショーケースを製作しました。

古美色のフレームが特徴的なガラスショーケースを製作しました。

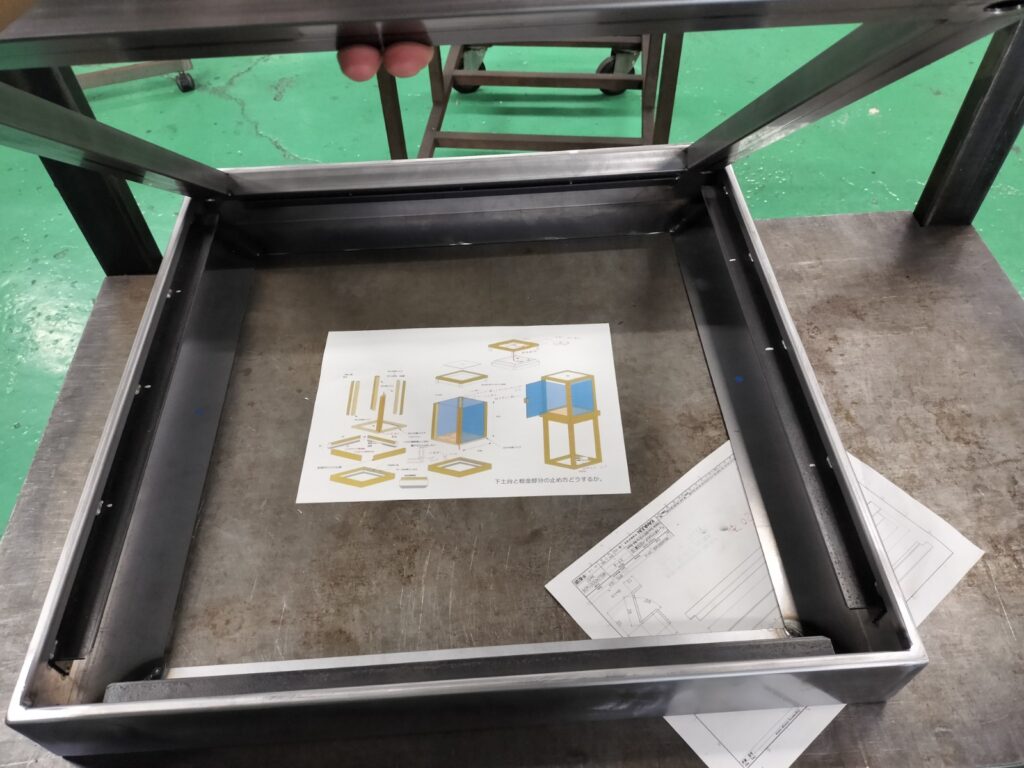

図面で見るとシンプルな形なのですが、いざ製作するとかなり難易度の高いショーケース。

どの様に部材を組んでいくか、試行錯誤が始まりました。

まず難しいのが、パースやイメージ図で書かれている寸法と、実際に作ることが出来る寸法の調整です。

図面で書かれている寸法通りの材料がなかったり、その寸法を守ると問題が生じたりすることがあります。

今回のガラスショーケースでは、スチールとガラス、ダウンライトが組み込まれた木工の天板が絡んでくるためそのアッセンブリーの方法も検討しなければいけません。

そこも踏まえながら、設計を始めていきました。

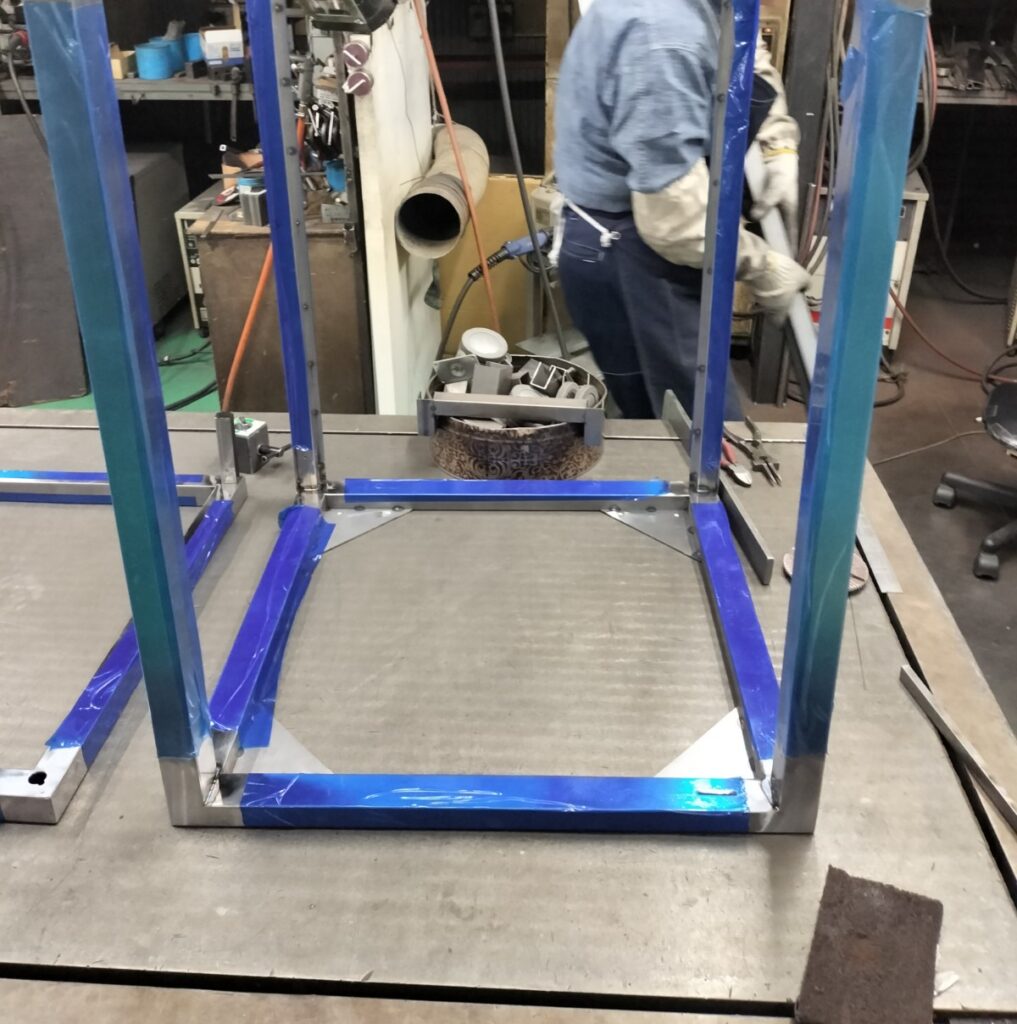

脚の部分は、スチールの角パイプで構成されています。

角パイプには、規格のサイズがあり正方形と長方形の物があります。

さらに、厚みがあり強度など踏まえて選定します。

今回は、35角で設計されていました。

規格としては35角はあるのですが、少し特殊な角パイプ。

R付きの角パイプで四隅が若干丸みを帯びていて、なおかつパイプの板厚がt3.2mmの製品しかないサイズでした。

写真の左が32角の角パイプ。写真の右が31角R付きの角パイプです。

見た目が明らかにちがっています。

角パイプと言えば、やはり左の物をイメージしているケースが多いので一旦は、35角に近い数字の物で設計し直すことにしました。

事前に確認を入れるケースもありますし、臨機応変に変更してくれて構いませんと言われている場合もあります。

今回は、ある程度こちらでお任せをと言われていたので変更しました。

35という数字に近い角パイプの規格寸法は、32角か38角。

他にも製作予定の什器があり、そちらでも角パイプの脚を使用します。

そちらは、木工の引出付きのガラスショーケースが乗るので強度が必要となります。

そのため38角のパイプで強度を出したいと考え、統一性を持たせるため38角のパイプを選定することにしました。

脚はこんな感じの形状になりました。

上の部分に丸い穴があいているのは、配線などを通すためです。

また、古美メッキするためにメッキ槽につけるので水抜きの役割も兼ねています。

商品を陳列する台座の部分は、寸法的に板金で製作するしか方法がありません。

板金のパーツを溶接して組合わせる必要があるのですが、そのパーツを考えるのが大変でした。

下の脚の部分とガラスをはめ込むショーケース部分とを繋ぐ役割もあるので、組み上げ方法も合わせて検討しないといけません。

板金は、機械に鋼板を差し込んで曲げる必要があるため、曲げ数や寸法に制約が出てきます。

最終的には、必ず守りたい寸法と、形状を指示して一部は工場にお任せする形となりました。

板金曲げした、4つのパーツを溶接してもらい出来上がったのがこちらです。

ショーケース部分は、台座に落とし込むような形にする形状にしたので、受け座としてL型のアングルを内側に溶接してもらっています。

ただ、この段階で若干問題が発生。

上のショーケース部分はすっぽりとハマったのですが、台座と固定するための固定しろが短く固定が出来なかったのです。

そのため、追加で鋼板を溶接してもらいました。

これで、ビス止めが出来ます。

塗装をする前であれば、追加で溶接したり穴を開けたりすることが出来る場合があるので助かります。

下の脚の上にセット。

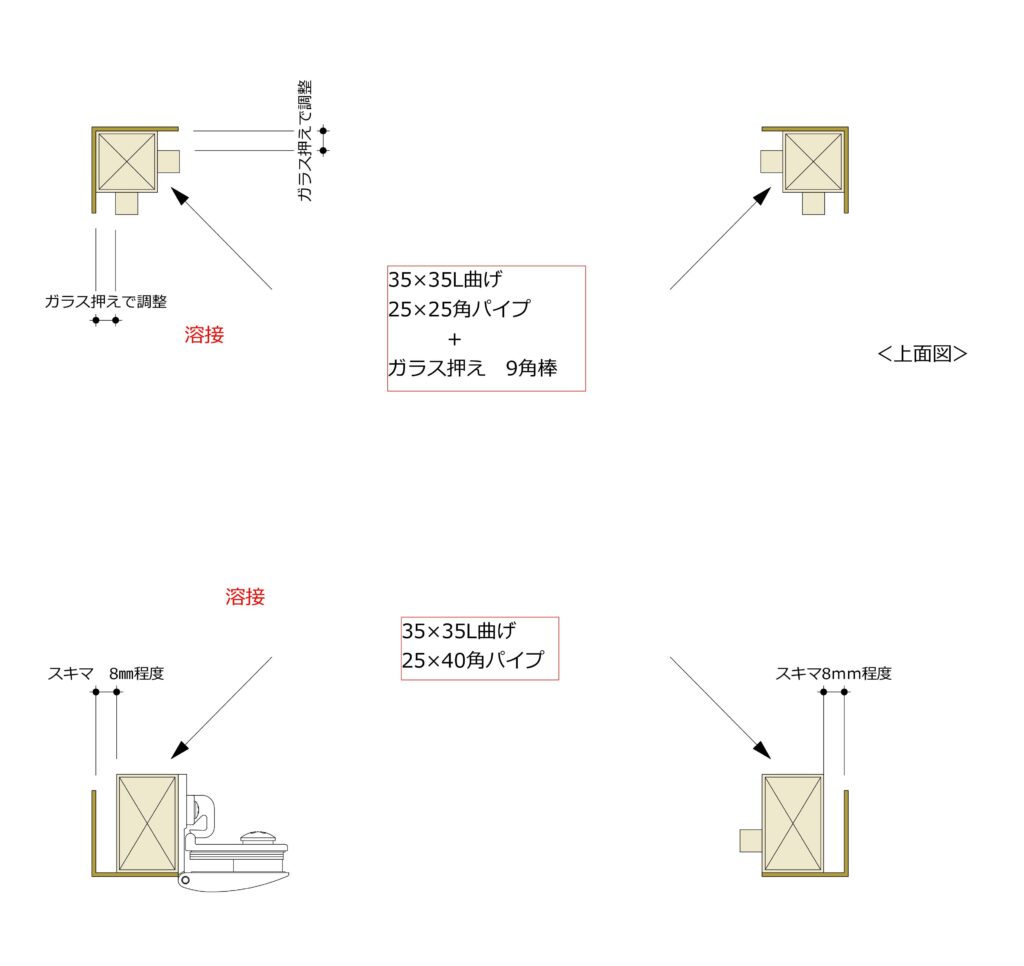

そして一番頭を悩ませたのは、ガラスがはまるショーケース部分の作り方です。

なぜここの部分で頭を悩ませたかというと、見栄えよくするためにガラス押さえが見えないデザインで図面が書かれていたからです。

ガラス押えと言うのは、下の写真のようにメインの枠の内側に段がついている細い枠のことです。

片側は、溶接してあり緩衝材やコーキングで固定をしたのちに、片側から押さえるために細いパイプをビス止めします。

こうすることでガラスを固定することができます。

この方法だと、万が一ガラスが割れた時などに交換が可能となります。

意匠的には、筋と段が入ってしまうので見栄えがちょっと・・・と嫌厭されることも。

今回は高級ジュエリーを展示するショーケースということもあり、什器自体の見栄えも重視されます。

そのため、筋と段が入らない収まりを考えなければいけません。

また万が一、ガラスが破損したりキズが付いて交換することも考えなければいけません。

いろいろと試行錯誤した結果、ガラス押えを見せないようにするために、Lアングルを使用する方法にたどり着きました。

要望に近い寸法のLアングルの内側に、角パイプを溶接しています。

角パイプは、Lアングルよりも小さい寸法の物に。

こうすることでLアングルがガラスの枠ぶちの役割を果たすようになりました。

角パイプのサイズと+ガラス押さえのサイズが、Lアングルの枠ぶちと同等のサイズになる物を選定しました。

写真だとわかりにくいですが。

イメージとしてはこんな感じです。

正面は、ガラス扉がくるので丁番を取り付けないといけません。

ガラス用の丁番で、扉が勝手に開いてしまわないように「キャッチ付き」と呼ばれるタイプの丁番を今回は選定しました。

(キャッチ付き、キャッチなしについてはマグネットキャッチを使うか使わないかで選定方法がことなります)

角パイプに丁番を取り付けるのですが、どうしてもガラス用の丁番で35角のパイプに収まるものがありません。

受け座を固定するのにどうしても40㎜程度は必要になってしまいます。

そのため、ここに関しては25×40の角パイプを使うことにしました。

Lアングルよりも数ミリ出てしまうのですが・・・。

ここに関しては、事情が事情だけに許可を頂きました。

戸先の方も、吊元と同じ25×40の角パイプを使用し左右対称になるようにしています。

片側はガラス押さえで固定をし、片側は隙間に差し込むような形となりました。

最後になるのが天井部分。ここには照明を仕込むための木工什器を組み込む部分です。

ここもかなり頭を悩ませました。

デザイン的には、角パイプの内~内に木工がはまり込んでいるようなイメージになっています。

そのため、木工の四つ角を切り欠いた形状にする必要があります。

何より作った木工什器をどうやってフレームの内側に入れるか、そして固定をするのか考えないといけません。

その固定も、表側からビスが見えないようにする必要もあります。

アッセンブリーの手順と固定の方法、さらにダウンライトの結線した後の懐など総合的に考えて・・・

上のフレームはインロー式に。

一回り細いパイプに差し込むようにする方法です。

配線用の穴を開けて、線を通すための針金を仕込んでおきます。

この形状であれば、メンテナンスもしやすく

天井部分になる木工什器を先に中に入れてから、ショーケース部分の上のフレーム部分をインロー式ではめ込み内側からビス止めをします。

その後木工部分を持ち上げて、これまた木工の内側からビス止めをします。

木工の内側は、照明の結線や照明のトランス(変圧器)を置いておくスペースとなります。

ホコリなども溜まってしまうので、最後にはフタをします。

色々と試行錯誤の結果、外側からはビスの頭が見えない形で組み上げることが出来るようになりました。

写真ではいつも間にやら、メッキが施されていますが仮組や試行錯誤は生地の段階で行っていました。

アッセンブリーの際には、ガラスの職人さんにも来てもらいガラスの施工と同時に行います。

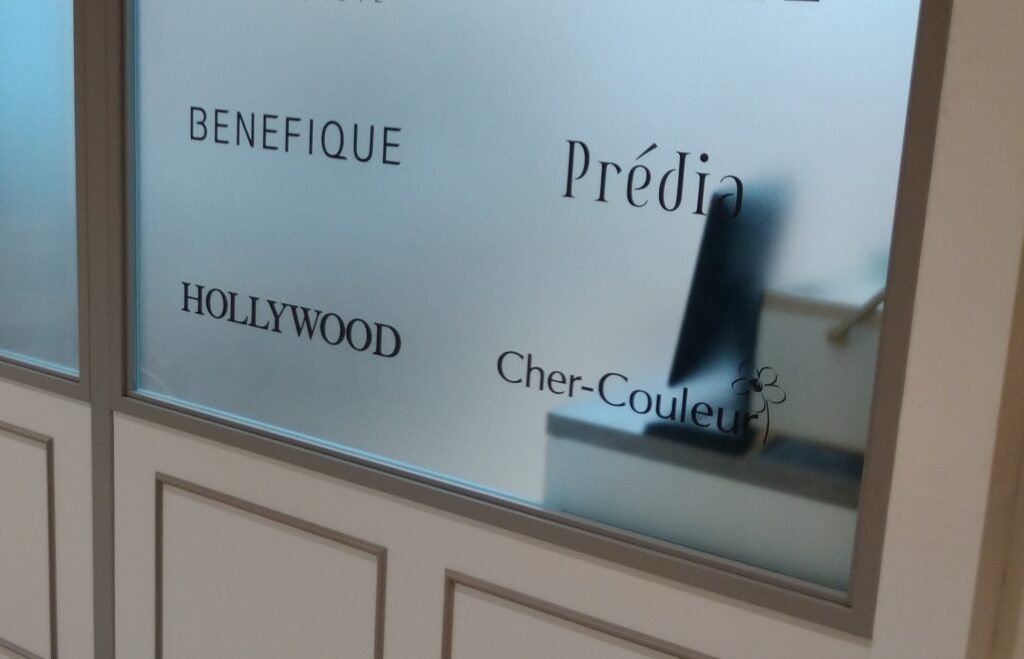

今回使用したガラスは、高透過ガラスと呼ばれるガラスを採用しました。

一般的によく使われているガラスは、若干ですが青みががっています。

しかし高透過ガラスは無色透明に近く、中に展示するものの見え方に影響が少なくなります。

通常のガラスよりは高くなってしまうのですが、高級ジュエリーを展示する兼ね合いもあるため高透過ガラスをオススメしました。

ガラス扉の丁番を取り付けてもらっているところです。

取手ももちろん特注で製作しています。

最後に、スウェード貼りした天板を中に落とし込めば完成です。

チャーター便のトラックに積み込むのですが、梱包は厳重に行いました。

他にも製作した、ショーケース部分が引き出せるショーケースやロゴサイン部分が光るストッカーと共に出荷しました。

ガラスを使った什器ばかりだったので、緩衝材などで厳重に保護して積み込んでもらいました。