知っておきたい!什器素材の基礎知識「プラスチック・樹脂」の違いと特徴

目次

さあ、始まりました 【知っておきたい!什器素材の基礎知識】 シリーズ。

毎回、家具や什器の製作に欠かせない素材の基礎知識を解説するこのコーナー。

第6回は、 プラスチック・樹脂 です。

プラスチック・樹脂は、これまでに解説してきた木材や金属や天然材料に対して、安価で大量生産が可能な代替品として研究が進み、利用が拡大してきました。今やいたる所で製品利用され、現代社会で必要不可欠な材料となっています。

今回はそんなプラスチック・樹脂の種類や特徴と、プラスチックの中でも什器によく使用されるアクリル樹脂(アクリル板)について詳しく解説していきたいと思います。

プラスチックと樹脂の違いとは?

「プラスチック」は成形品。「樹脂」はその原料。

古くから人々は、ゴムの木から採れる樹液(天然ゴム)、漆の木から採れる漆など、「天然樹脂」を利用してきました。1909年、これを人工的に作った樹脂が工業生産されるようになり「合成樹脂」と呼ぶことで区別されるようになりました。

合成樹脂は、主に石油を原料とするモノマー(単量体)を重合してできたポリマー(高分子物質)に、添加剤を加えてできた物質の総称です。

現代の多様化するニーズにより、性質向上のための添加剤を加えて、機能性や加工性が高いさまざまな特徴をもつ合成樹脂が開発されました。

では、合成樹脂とプラスチックは何が違うのでしょうか?

JISの定義では、「高分子物質を主原料として人工的に有用な形状に形作られた個体である」とされています。

つまり、樹脂は原料であり、プラスチックは加工された成形品を指しています。

熱硬化性樹脂と熱可塑性樹脂とは?

合成樹脂は熱での変化の性質によって、大きく2つに分類されます。

① 熱硬化性樹脂(ねつこうかせいじゅし)・・・熱で硬くなる

② 熱可塑性樹脂(ねつかそせいじゅし)・・・熱で軟らかくなる

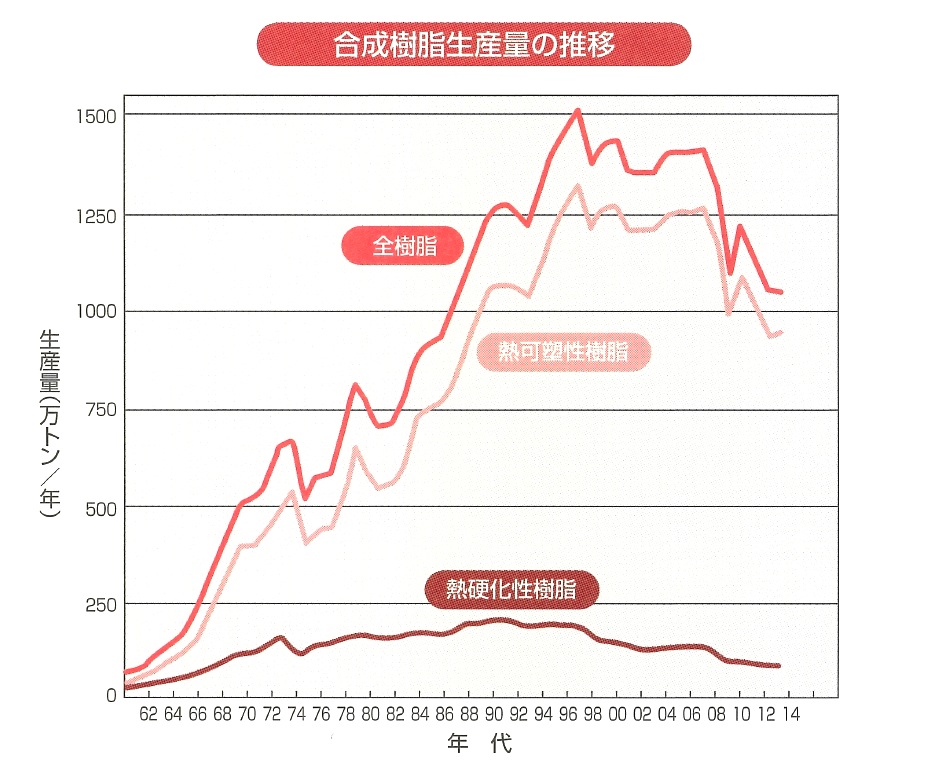

一般的に「プラスチック」と言えば、熱可塑性樹脂を指している場合が多く、合成樹脂の原料生産総量1045万トンの内、90%が熱可塑性樹脂です。

※参考:日本プラスチック工業連盟2021年統計資料

※出典:日刊工業新聞社「プラスチック材料の本」髙野菊雄著

※出典:日刊工業新聞社「プラスチック材料の本」髙野菊雄著

合成樹脂の生産は、木材・ガラス・金属素材などからの軽量化、大量生産、コストダウンを目的とし、1960年代から急速に拡大しました。2000年前後からの安全性や環境意識の高まりとともに、多くの高性能・高機能の代替素材の研究が進み、現代では新素材への転換が徐々に行われようとしています。

①「熱硬化性樹脂」の特徴と用途

「熱硬化性樹脂」は加熱で硬化、再加熱しても二度と融解しない。

熱硬化性樹脂(ねつこうかせいじゅし)とは、加熱することにより硬くなる性質の合成樹脂です。硬化した後には再加熱をしても硬さはほとんど変わりません。

熱硬化性樹脂は、全樹脂生産量の10%未満であるものの、さまざまな特徴をもつ種類があり、耐熱性、耐寒性、電気絶縁性など、その特徴にあった用途で利用されています。

例えば、浴槽、ゴムパッキン、プリント配線基板などの製品や部品のほか、接着剤、塗料、断熱材などの工業材料に利用され、現代の産業界において重要な位置づけとなっています。

主な熱硬化性樹脂一覧

|

|

特徴 |

主な用途 |

|

フェノール樹脂 |

電気絶縁性、耐酸性、耐熱性、耐水性が良い。燃えにくい。 |

電気ブレーカー、プリント配線基板、合板接着剤、鍋のつまみ・取手 |

|

メラミン樹脂 (MF) |

耐熱性、耐水性が良い。無色透明で着色性が良い。表面は固く陶器に似ている。 |

合成接着剤、塗料、食器、厨房機器、化粧板 |

|

ユリア樹脂 (UF) |

メラミン樹脂に似ているが、耐熱水性は劣る。安価で燃えにくい。 |

合成接着剤、ボタン、キャップ、ネジ、食卓用品 |

|

エポキシ樹脂 |

物理的耐性、化学的耐性、電気絶縁性に優れている。炭素繊維で補強したものは強い。 |

プリント配線基板、工業用塗料、接着剤

|

|

シリコーン樹脂 |

耐熱性、耐寒性、電気絶縁性、離型性が良い。無色無臭で撥水性がある。 |

表面コーティング剤、シーリング材、パッキン材、耐熱材

|

|

不飽和ポリエステル樹脂 (UP) |

電気絶縁性、耐熱性、耐薬品性が良い。ガラス繊維で補強した繊維強化プラスチック(FRP)は強い。 |

浴槽、ボート、新幹線の窓、システムキッチン、ボタン、塗料 |

|

ポリウレタン (PU) |

接着性、耐摩耗性に優れ、発泡体としても用途の幅が広い。軟質と硬質がある。 |

クッション材、断熱材、靴底、塗料 |

家具や什器の製作においても、板の表層にメラミン樹脂を合わせた「メラミン化粧板」、合板にポリエステル樹脂を合わせた「ポリ合板」、ネジ頭がユリア樹脂で作られた「ユリアねじ」や、「塗料」「接着剤」「コーティング剤」「シリコーンゴム」など幅広く利用されています。

②「熱可塑性樹脂」の特徴と用途

「熱可塑性樹脂」は、加熱すると軟化、冷却すると硬化を繰り返す。

熱可塑性樹脂(ねつかそせいじゅし)とは、加熱することにより軟らかくなる性質の合成樹脂です。冷やすと固まりますが、再加熱により再び軟らかくなるので、再加工することができます。

一般的に「プラスチック」と言えば熱可塑性樹脂を指している場合が多く、合成樹脂の原料生産総量1045万トンの内、90%が熱可塑性樹脂です。

熱可塑性樹脂の中でも以下の「4大汎用プラスチック」と言われる樹脂が全体の70%以上※を占めています。

4大汎用プラスチック

■ ポリエチレン(PE)

■ ポリスチレン(PS)

■ ポリプロピレン(PP)

■ 塩化ビニル樹脂(PVC)

日用品などで身近に利用されている汎用プラスチックは、生産量が多く、熱可塑性樹脂の中でも比較的安価で加工しやすい材料です。

※参考:日本プラスチック工業連盟2021年統計資料

主な熱可塑性樹脂一覧

|

|

特徴 |

主な用途 |

|

ポリエチレン |

電気絶縁性、耐水性、耐寒性、耐薬品性が良い。無害・無毒で安全性に優れる。紫外線で劣化しやすい。 |

ラップフィルム、包装材、洗面器、灯油缶、ビニールハウス、すべり台 |

|

ポリスチレン <スチロール樹脂> (PS) |

電気絶縁性、誘電特性が良い。日光・蛍光灯下で黄色く変色で劣化しやすい。安価だが破損しやすい。 |

コンビニ弁当の容器、コップ、梱包用緩衝材、CDケース、コピー複合機の扉 |

|

ポリプロピレン (PP) |

軽量で耐熱水性、耐薬品性が良い。耐候性は良くない。再利用しやすい。 |

自動車部品、家電部品、衣類収納ケース、分別ゴミ容器、パレット |

|

塩化ビニル樹脂 |

耐候性、電気絶縁性に優れている。軟質と硬質があり、燃えにくい。

|

下水道パイプ、雨樋、窓枠、壁紙、床材、ビニールレザー、ホース |

|

ABS樹脂 |

耐熱性、耐寒性、耐衝撃性、電気絶縁性が良い。多種の成形方法が可能で印刷・塗装など二次加工しやすい。 |

自動車部品、電気製品の外装、OA機器、ゲーム機部品、玩具

|

|

メタクリル樹脂 <アクリル樹脂> (PMMA) |

透明性、耐候性、表面光沢が良い。プラスチックの中で透明度ナンバーワン。 |

看板、間仕切り、眼鏡レンズ、家電部品、照明カバー、自動車サンバイザー、LEDディスプレイ導光板 |

|

ポリエチレン テレフタレート <PET樹脂> (PET) |

透明性、ガスバリヤー性、耐薬品性が良い。 |

ペットボトル、食品容器、フィルム、クリアホルダー、衣料用繊維 |

|

ポリアミド <ナイロン> (PA) |

耐摩耗性、耐寒冷性、耐候性が良い。乳白色な樹脂。 |

各種歯車、コイルボビン、各種ファスナー、カーペット、衣料用繊維 |

|

ポリカーボネート (PC) |

耐衝撃性、耐熱性、耐候性が良い。無色透明な樹脂。 |

DVD、CDディスク、カーポート屋根材、自動車部品、照明カバー類 |

|

ポリアセタール <アセタール樹脂> (POM) |

耐衝撃性、耐摩擦摩耗性が良い。白色で不透明な樹脂。 |

各種歯車、各種ファスナー、キャスター、自動車部品(燃料ポンプ) |

需要の拡大!アクリル板の特徴

昨今、ウイルス対策として需要が急拡大した、飛沫防止パーティション。什器製作会社の弊社でもアクリル板を使ったパーティションのご注文を多くいただいています。

優れた透明性と耐候性のアクリル板

アクリル板とは、熱可塑性樹脂に分類されるメタクリル酸メチルモノマーを重合し、熱を加え固まって出来たメタクリル樹脂(PMMA)の粒状のペレットを押出成形やキャスト成形で板状にしたものです。

透明プラスチックの中でも抜群の透明度があり、無機ガラスをも凌ぎます。また耐候性※が良く太陽光による黄変がありません。着色性や加工性にも優れ、破損してもガラスのように大きく破片が飛び散ることもありません。

※耐候性とは、太陽光、雨、温度等の気候変化で劣化しにくい性質のこと。

透明性と耐候性に優れる特徴から、什器や家具においても、昨今のパーティション需要拡大のほか、ディスプレイ用バックライトの導光板、室内装飾、看板、ショーケース、水槽など幅広い用途で利用されています。

最後に_プラスチックの環境問題とリサイクル

2015年9月「国連持続可能な開発サミット」で、国連持続可能な開発目標(SDGs)が採択されました。

SDGsは、資源循環に関する動きとして、国連加盟193か国が2016年~2030年の15年間で達成するために掲げた目標17の目標と、それらを達成するための具体的な169のターゲットで構成されています。

その中には、プラスチック生産量および廃棄量の増大による海洋汚染、埋立・投棄の問題も含まれています。1950年以降、世界で生産されたプラスチックは83億トンを超え、63億トンがごみとして廃棄されていて、回収されたプラスチックごみの79%が埋立あるいは海洋等へ投棄されているそうです。

なんと、このままで行くと2050年には海洋中のプラスチック量が魚の量以上に増加するとの試算までされています。

このような背景から日本では、プラスチック量の削減の目的として、2020年7月1日からレジ袋の有料化が全国で開始することになりました。しかし、レジ袋の占める割合はプラスチック全体のたった2%程度だとも言われ、コンビニエンスストアやスーパーマーケットでのレジ袋の削減は確かに進んだものの、代わりにポリ袋の購入量が増えた事により、総量が減ったのかどうかは不透明な状況と言えます。

ただ、これまで無料で提供されてきたレジ袋が有料となったことで、少なからず私たち消費者の環境への意識、リサイクル意識を高めるきっかけとなったのではないでしょうか。

世界は大量生産、大量消費の時代を経て、今後は資源が豊富では無かった昔のようにリサイクルの時代に戻っています。もはや使い捨ての時代は終わったということなのでしょう。

環境にやさしいという、生物由来の資源を原料にした「バイオマスプラスチック」や、使用後に分解されて自然に還る「生分解性プラスチック」などの活用にあわせて、今後の新しい素材の誕生にも注目していきたいですね。

それでは、また次回、知っておきたい!什器素材の基礎知識シリーズ でお会いしましょう!